| 技師案例 | 150倍顯微手作業 OMEGA手上鍊齒輪逆向工程

我們台灣鐘錶學院從創立至今,做了不少改變,其中之一便是我們的鐘錶技師的制度。我們希望技師能夠像醫學院一樣,對待每只錶都要細心,情願多花些時間多去了解錶的狀況,做最適當的處理,而非不斷提升維修速度,因此我們有規定每月的修錶基數,只要達到基數,個人KPI即算達成,剩下的時間不論是要休息,或是做一些獨立研究,甚至是多接幾個案子,以論件計酬的方式計算獎金,我們都同意這些彈性,因此有些下班時候或是假日,會看到我們的技師有些留在金工桌上奮鬥,有些則是在沙發上翻閱圖鑑。

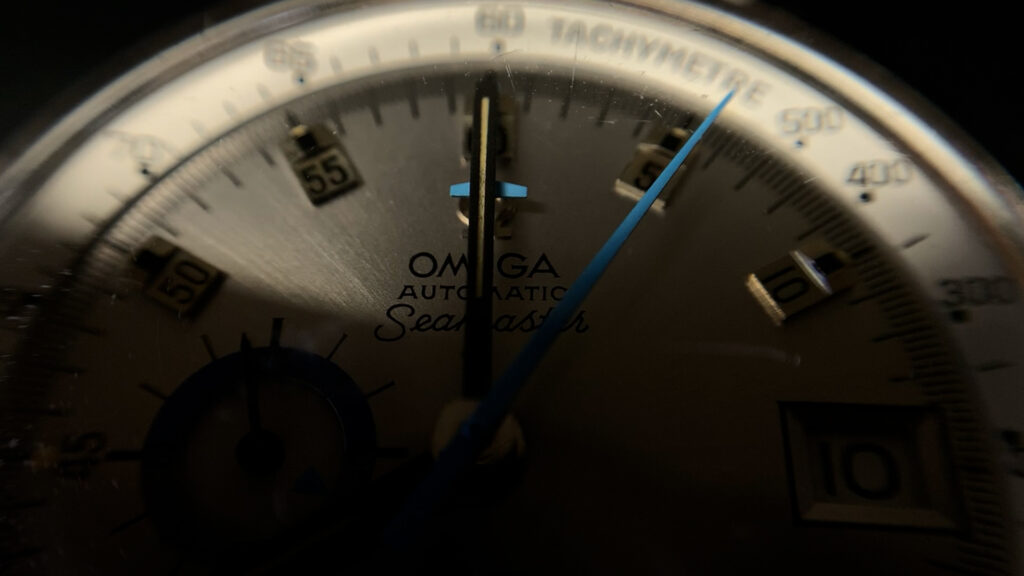

150倍顯微手作業 OMEGA齒輪逆向工程

近期我們的技師對一個壞掉的OMEGA齒輪感興趣,這個齒輪特別的地方,在於齒輪有內外兩圈,兩圈分別要帶動的是不同的機械結構,所以內圈是斜的,外圈是鋸齒的,因此他對自己發起了一項挑戰,花了整整一個星期的時間,以逆向工程的方式,手工製作OMEGA齒輪。

由於我們不是原廠,無法得知原廠零件的各項參數,加上齒輪非常小,無法用游標卡尺量出實際的尺寸,所以要用投影的方式,把齒輪的影子放大在屏幕上,然後測量影子的內外直徑,以及每個齒輪的寬度與深度等規格,然後按照放大的比例逆算回去,得知齒輪的實際大小,各項參數記錄下來以後,用逆向回推的方式,開始嘗試製作。

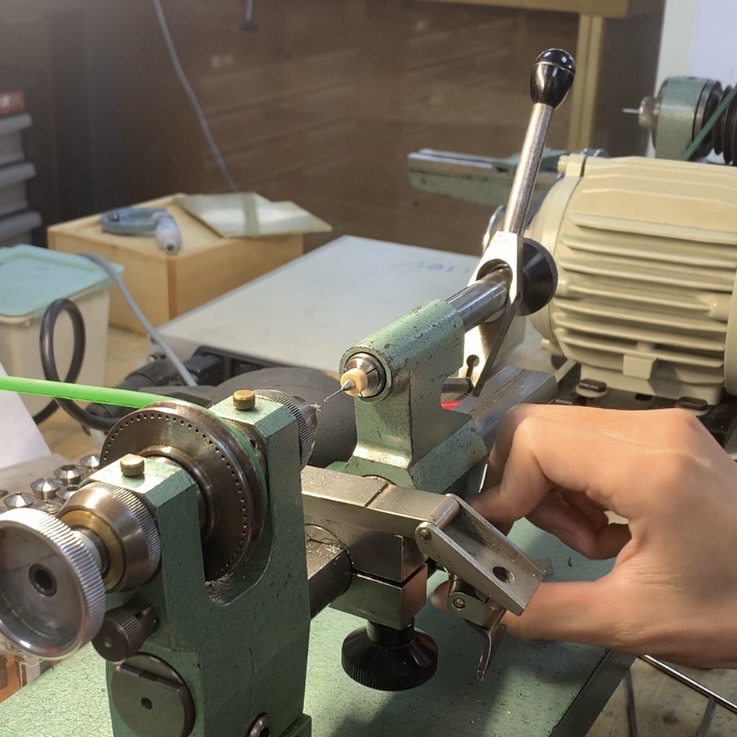

首先用棒狀的金屬材料,用合適的鑽頭,把齒輪的內圈中空的部分鑽出來,然後把齒輪外圈兩段式的部分,用手工車床做出來,整個雛型出來以後,真正關鍵的地方才正要開始。

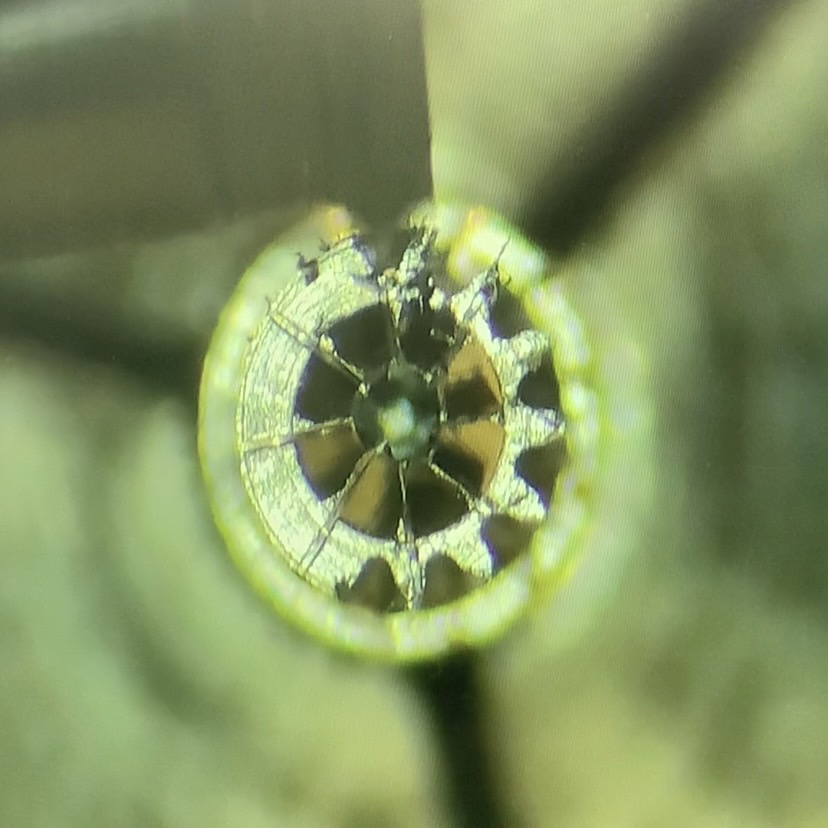

由於接下來要做的齒輪部分,沒辦法用肉眼看到,因此必須換到顯微車床上去製作。我們車床用的是兩台150倍的電子顯微鏡,一台用在對刀的時候,從俯視的角度,確認刀與齒輪的位置、角度與距離,另一台,透過折射的方式,照射齒輪正面的切除面,接著開始一刀一刀,慢慢先切出齒輪內圈的斜切面,內圈只有8個斜面,看起來很容易,但實際上我們的技師試了好幾次不同的刀具,最終才找到一個切銷下來最接近原廠切面角度的刀,並完美地切出均等大小的斜面齒輪。

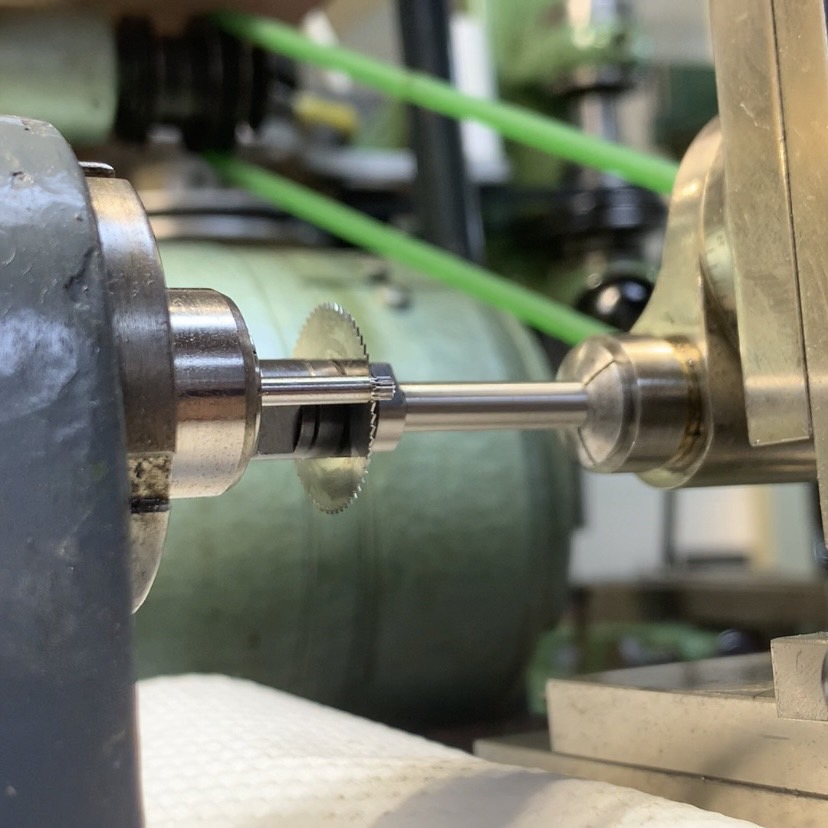

內圈齒輪完成以後,開始製作外圈齒輪,同樣多次嘗試以後,找到形狀與深度都最接近原廠的刀,開始切銷外圈的鋸齒齒輪,這個零件的齒輪是14齒,凹槽有13個,用微電腦計算每個齒輪的間距與度數以後,開始一刀一刀地切出齒輪的鋸齒,最後轉完一圈360度,確認每刀轉的角度一致,完美分度以後,最難的部分才算告一段落。

最後要測試零件的吻合程度,把做出來的齒輪與OMEGA原廠的零件去核對,確認與原廠的契合以後,最後才把管狀的零件鋸下來,做出與原廠相同的厚度,最後再用電子顯微鏡比對,原廠零件與自製零件的樣子。

有些人會認為,零件這種小東西,用買得比較快,與其花一堆時間製作,整體經濟效益太低了;但我們不斷努力,不斷擴充設備環境,就是為了成為真正的獨當一面,相信很多人經歷過有求於人,不得不低頭的時候。所以我們選擇努力,希望讓錶的命運,自己的人生,都確實掌握在自己手上。